27.03.2024

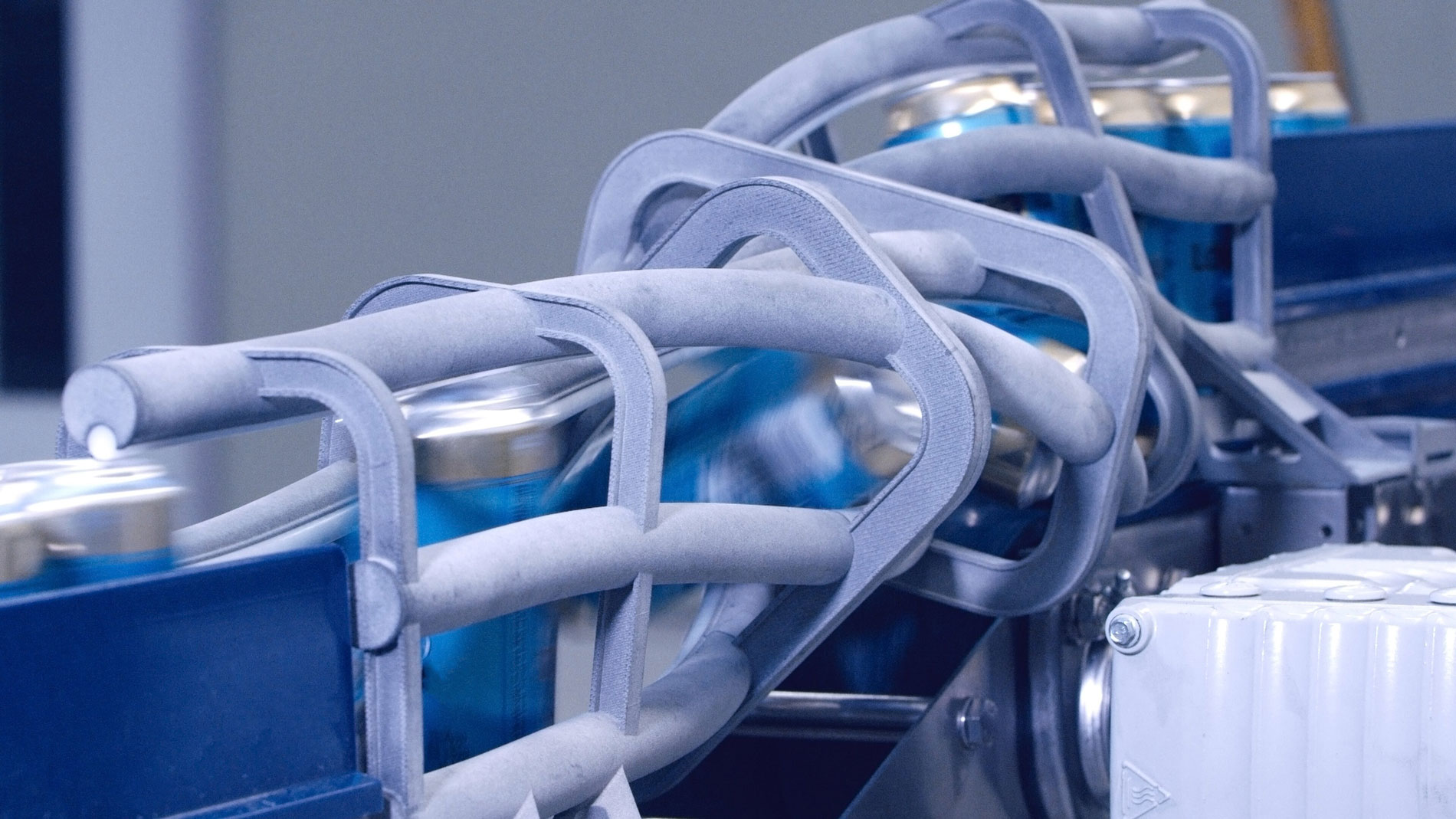

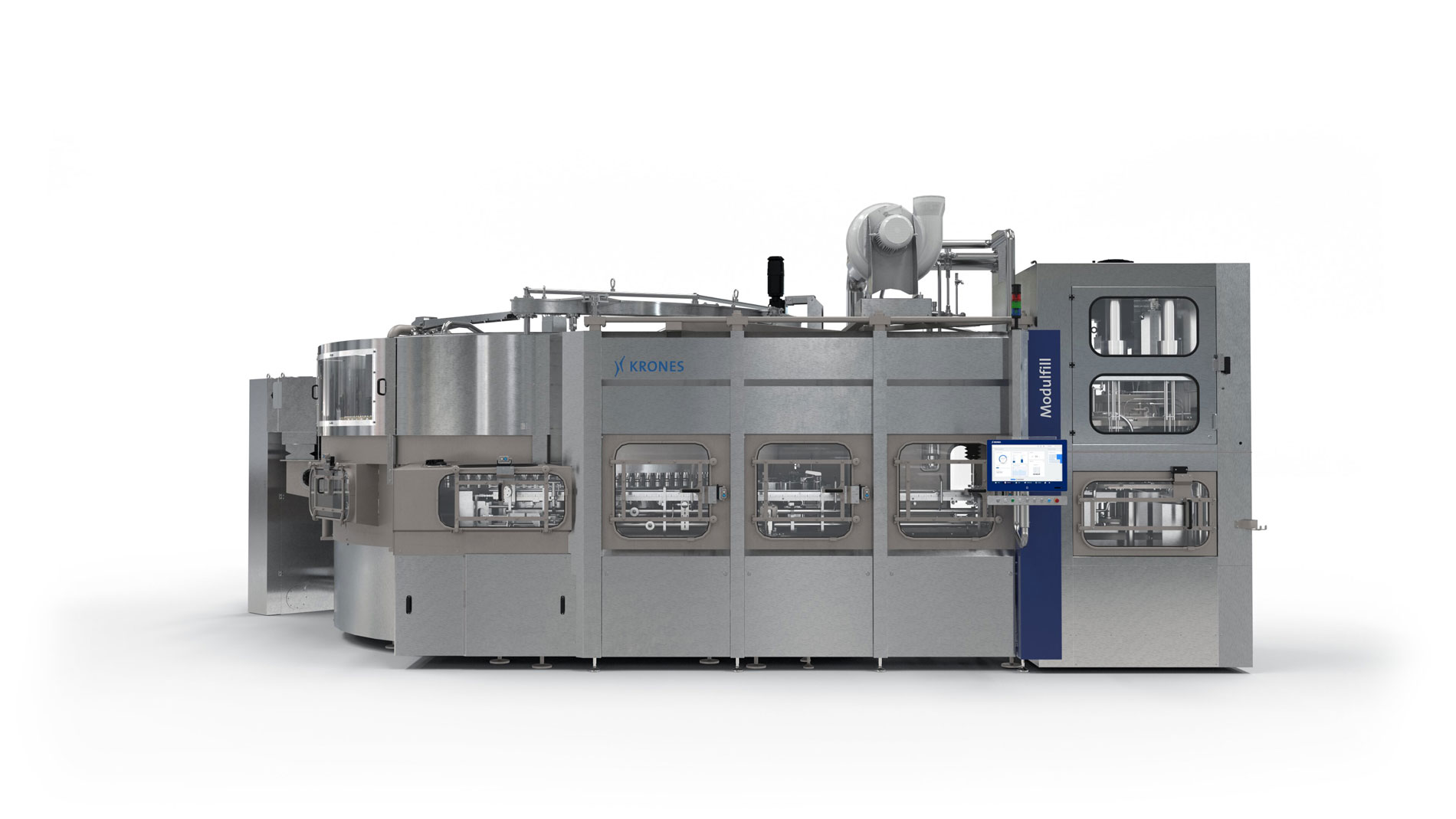

Die Krones AG, einer der weltweit führenden Hersteller von Maschinen und Anlagen für die Getränke- und Nahrungsmittelindustrie, setzt seit mehreren Jahren auf die Additive Fertigung, um die eigenen Produkte effizienter zu machen. Ein Beispiel dafür ist der sogenannte Dosenwender, der in der Vergangenheit aus Edelstahl gefertigt wurde.

Die Aufgabe eines Dosenwenders hört sich simpel an: die Getränkedosen durchlaufen diese Komponente während der Produktion und werden dabei um 180 Grad gewendet. Die Herstellung der Kontur des konventionellen Dosenwenders ist jedoch sehr aufwändig und muss äußerst präzise erfolgen, damit während des Produktionsablaufs der Dosenfluss störungsfrei ist. Schließlich verarbeiten die Anlagen von Krones bis zu 100.000 PET-Flaschen und rund 130.000 Dosen innerhalb einer Stunde.

Seit mehreren Jahren wird der Dosenwender bei Krones auf einem HP Jet Fusion 5200 3D-Drucker hergestellt. Doch bevor das 3D-gedruckte Bauteil bei Kunden eingesetzt werden konnte, musste für die Anwendung der richtige Werkstoff gefunden werden. „Wichtig war, dass die gefertigten Bauteile den Belastungen während der Produktion standhalten. Dabei mussten wir auch die kinematischen und tribologischen Eigenschaften berücksichtigen. Zusätzlich muss das Material resistent gegen Reinigungsmittel sein“, erklärt Andreas Neuber, Entwicklungsingenieur Schwerpunkt Additive Fertigung bei Krones. Die Lösung ist ein leistungsfähiger Grundwerkstoff in Kombination mit einem besonders robusten Verschleißprofil.

„Vorteile haben sich schnell gezeigt“

„Schnell haben sich uns die Vorteile des additiv gefertigten Dosenwenders gezeigt. Indem das Modell in CAD konstruiert wurde und gemäß der mathematisch berechneten Kontur gedruckt wird, kann die ideale Dosenführung beliebig oft reproduziert werden“, so Neuber weiter. Ergänzend ist die Gesamtbeschaffung bedeutend schneller. „Der 3D-Druck kann hier seine Vorteile gegenüber der traditionellen Produktion ausspielen“, erklärt Reinhard Ortner, Leiter Produktion Additive Fertigung bei Krones.

Die Vorteile des 3D-Drucks zeigen sich jedoch nicht nur in der Fertigung, sondern auch beim Kunden. „Die 3D-gedruckten Bauteile und Komponenten sind bedeutend leichter. Wenn man den additiv gefertigten mit einem herkömmlich hergestellten Dosenwender vergleicht, sprechen wir von einer Gewichtsreduktion von rund 80 Prozent. Das geringere Gewicht bedeutet ein einfacheres Handling unter anderem beim Umrüsten, also beim Wechsel der Dosengröße beispielsweise von einer 0,5 Liter auf eine 0,3 Liter Dose“, so Andreas Neuber.

Schnelle Beschaffung reduziert Standzeit

Auch bei der Ersatzteilversorgung spielt der 3D-Druck eine große Rolle. „Bei einem Stillstand der Anlage kann ein Teil bedeutend schneller hergestellt und dem Kunden zur Verfügung gestellt werden. Dadurch verringert sich die Standzeit erheblich, was sich natürlich auch in die OEE niederschlägt“, erklärt Reinhold Ortner.

Mittlerweile setzt Krones den HP Jet Fusion 3D-Drucker für eine Reihe neuer Teile ein, darunter beispielsweise additiv gefertigte Greifsysteme. „Wir denken genau nach, in welchen Anwendungsgebieten das 3D-Druckverfahren sinnvoll ist. Besonderes Augenmerk liegt auf Teilen, bei denen Ersatz nur schwer zu beschaffen ist, oder wenn diese sehr komplex in der Herstellung sind.“

MEHR INFORMATIONEN

Tags

- Verpackungsindustrie