Text: Thomas Masuch, 17.08.2024

Fahrradfahren ist für Helen Wiehr und Carsten Kaldenhoff eine große Leidenschaft. Die 31-jährige ist begeisterte Triathletin, der 8 Jahre ältere Kaldenhoff war vor einigen Jahren kurz davor, Profi-Radsportler zu werden, entschied sich dann aber dafür zu studieren. Aus der Nähe zum Radsport haben die beiden vor zwei Jahren in Saarbrücken ihr Start-up Hezo Cycling entwickelt, das individuelle 3D-gedruckte Fahrradschuhe anbietet. „Unser Ziel ist es, Schuhe ab Stückzahl eins in Deutschland produzierbar zu machen.“

In ihrer Abschlussarbeit an der HBK Saar hat sich die Produktdesignerin Helen Wiehr mit 3D-gedruckten Fahrradschuhen beschäftigt. Dank einer Bankförderung konnte das junge Unternehmen in Kooperation mit dem biomechanischen Labor in Valencia (Instituto de Biomecánica de Valencia) eine Scan-App entwickeln, die aus drei mit dem Handy aufgenommen Fotos die 3D-Form des Fußes rekonstruiert. Auf dieser Basis wird dann der passende Außenschuh hergestellt. Scannen und Bestellung sind bequem von zuhause möglich. Der Innenschuh wird auf einer Rundstrickmaschine gefertigt, kommt quasi als Schlauch aus der Maschine. Integriert ist ein Schmelzgarn, das unter Druck und Hitze aufgeschmolzen wird und dann seine Form erhält.

SLS-Druck zu teuer

Was nach einem übersichtlichen Prozess klingt, war für Helen Wiehr und Carsten Kaldenhoff nicht ohne Hürden, besonders der 3D-Druck des Außenschuh gestaltete sich deutlich herausfordernder als gedacht: Am Anfang haben die beiden mit einem Dienstleister zusammengearbeitet und den Außenschuh auf einem SLS-Drucker produziert. „Letztendlich waren wir aber mit der Qualität nicht zufrieden, und dazu war der Prozess für uns viel zu teuer,“ erklärt Kaldenhoff. So schlugen die Produktionskosten allein für ein Paar Außenschuhe mit rund 200 Euro zu Buche. Das lag unter anderem daran, dass sich Schuhe nicht besonders effizient im Bauraum eines SLS-Druckers unterbringen lassen. Auf der Formnext 2023 schauten sich Wiehr und Kaldenhoff dann nach FDM-Druckern um, „obwohl wir eigentlich nicht daran glaubten, dass sich qualitativ hochwertige Radschuhe mit dieser Technologie herstellen lassen“, erinnert sich Wiehr.

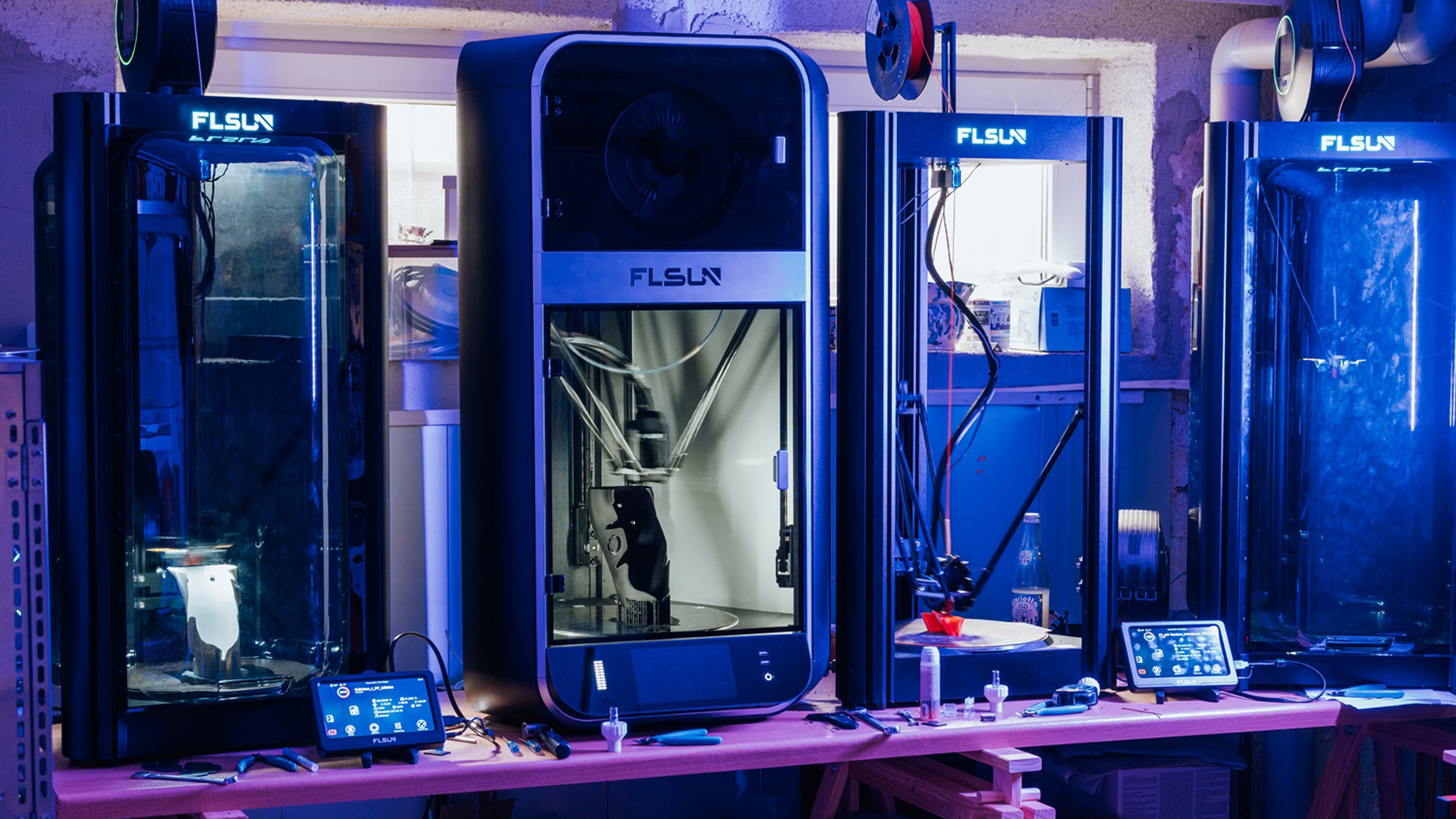

Beide testeten mehrere Drucker und Materialien und wurden fündig: Ein Desktop FDM Drucker aus China in Kombination mit einem Carbonfaserverstärkten Kunststoff PA 6. „Damit erreichen wir eine sehr steife Sohle und behalten gleichzeitig die Flexibilität für den Einstieg im Schuh“, so Wiehr. Damit schafften sich Wiehr und Kaldenhoff eine kleinen Printfarm an. Die Produktionskosten konnten damit deutlich gesenkt werden, wobei die Hauptkosten nun im Material liegen „und wir ein konkurrenzfähigen Endkundenpreis erreichen konnten“.

Additives Know-how macht den Unterschied

Die recht überschaubaren Investitionen sollen allerdings nicht darüber hinwegtäuschen, dass der FDM-Druck der Außenschuhe ohne Herausforderungen ist. „Wichtig ist es immer, die gesamte Prozesskette zu betrachten und alle Einflussfaktoren auf das Druckergebnis zu kennen. Um anschließend eine qualitativ hochwertige Serienfertigung auf die Beine stellen zu können, müssen alle Parameter dauerhaft in einem engen Bereich gehalten werden.“ Wiehr und Kaldenhoff haben sich inzwischen ein umfangreiches Know-how rund um die additive Fertigung erworben, so dass sie bereits Anfragen bekommen haben, selbst als Dienstleister für Hersteller von Sportartikeln und Bekleidung zu fungieren. „Wir wissen auf jeden Fall, wie man recht günstig Bauteile hoher Qualität herstellt“, erklärt Kaldenhoff. Dieses Wissen sei besonders in großen Unternehmen nicht immer vorhanden, wodurch manch vielversprechende Idee wieder in der Schublade verschwindet.

Durch die FDM-Technologie konnte das junge Unternehmen auch die Preise für die Schuhe deutlich reduzieren. Die SLS-gedruckten Schuhe standen mit 649 Euro im Verkauf, „was den Absatz aber als unbekannte Marke extrem schwierig gestaltet hat“, so Kaldenhoff. Die FDM-gedruckten Schuhe aus Carbonfaserverstärktem Kunststoff kosten nun 299 Euro und kommen am Markt gut an: Im Anschluss an die Teilnahme an der Messe Eurobike im Juni 2024 folgten die ersten Bestellungen. Zudem arbeitet das junge Unternehmen an einem Modell aus Polypropylen, das für 179 EUR auf den Markt kommen soll und so noch mehr Sportler überzeugen soll, den individuell passende Radschuhe als Alternative zu betrachten. Helfen sollen dabei auch bekannte Sportler, die in Wettkämpfen die 3D-gedruckten Schuhe tragen und so den Schuh und die Marke bekannter machen. Einen Triathleten haben die beiden bereits gewinnen können, erzählt Helen Wiehr. In Zukunft wollen die beiden ihr Sortiment noch weiter ausbauen, wofür ihnen der 3D-Druck die nötige Flexibilität gibt.

MEHR INFOS UNTER:

Tags

- Design und Produktentwicklung